Корзина пуста.

Технологии производства ремешков

Каждый производитель стремится сделать свои кожаные ремешки качественными, долговечными и привлекательными для покупателей, не отставая от новых технологий и веяний моды. Из какого бы материала не был изготовлен ремешок — кожа это или какой-то синтетический материал, — важным и значимым является то, в каком виде он попадет на запястье к своему владельцу. Фирмам, которые имеют собственные производственные мощности, намного легче следить за технологией изготовления своей продукции, так как каждый этап работы контролируется здесь и сейчас.

Качественные кожаные ремешки обязательно состоят из нескольких слоев кожи и от того, как усердно и каким способом соединены эти слои, ремешок зачастую и приобретает довесок определенного качества и внешнего вида. Так или иначе, и самый сложный и самый простой способы изготовления кожаных ремешков в конечном результате могут дать различное качество: соединены они между собой методом глубокого воздействия высоких температур и давления или методом прошивки с помощью машинной строчки (еще как вариант - вручную), или же слои кожи просто проклеиваются, а затем прессуются. Рассмотрим несколько технологий изготовления ремешков, которые чаще всего применяются производителями.

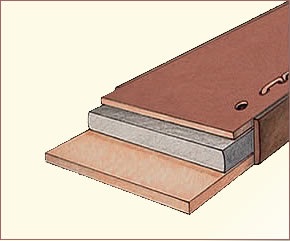

Обрезной ремень. Ремешок состоит из нескольких слоев - верхняя кожа, набивка и подкладочная кожа. Суть обрезного ремня в том, что все три слоя очень тщательно проклеиваются между собой. Затем склеенный ремешок прошивается - машинным швом или вручную, его края максимально ровно обрезаются и покрываются лаком. На качество готового часового ремешка будет влиять, какие именно клеи и лаки используют те или иные производители. Данная технология изготовления считается относительно простой и, следовательно, дешевой. Следует учитывать, что лак может облететь или потрескаться, из-за чего края ремешка быстро залохматятся.

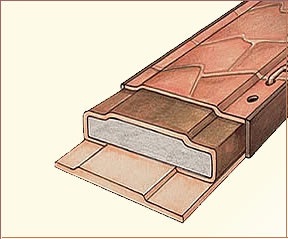

Remborde (ремборде). Патент на изобретение этой технологии принадлежит компании HIRSCH. Благодаря ремборде появился эталон производства в изготовлении самых эксклюзивных часовых ремешков.

Эту трудоемкую технологию отличает бесшовное соединение всех слоев ремешка — верхнего (наружного) слоя, набивки и внутренней подкладочной кожи. Именно за счет применения ремборде ремешки приобретают повышенную прочность и особую износостойкость.

Ремборде "Art Manuel" (приблизительно 172 шага производства)

Очень трудоемкий способ изготовления часовых ремешков. Такой ремешок приятно держать в руках, и когда он попадает в руки с одного взгляда можно по достоинству определить качество его изготовления. Определяющим в технологии является дополнительный слой, который накладывается поверх всего ремня. По сути, в качестве этого слоя производители используют любую кожу, даже очень жесткую, которую чаще используют для производства, например, спортивных ремней. Слой подкладочной кожи и набивка смягчают такие ремни в случае необходимости. На следующем этапе изготовления ремень сдавливается в специальных тисках, концы обрабатываются с использованием тепла, ошкуриванием, и на конечном этапе изготовления края ремешка окрашиваются несколько раз слоем за слоем лаком. Петли и застежка зашиваются вручную, ремни технологии "Art Manuel" прострачиваются вручную.

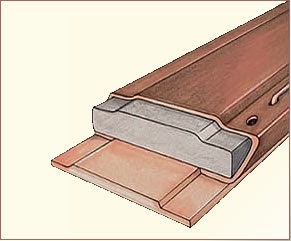

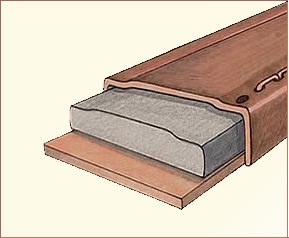

Ремборде "Full-bugg". Полностью подвернутая кожа (приблизительно 140 шагов производства)

В данной технологии ремборде сначала склеиваются верхний слой (кожа) и подкладочный (дышащий хлопковый флис). При этом верхний слой подворачивается под подкладочный. Затем берется нижний слой и приклеивается к комбинированному так, чтобы все волокна оказались задействованными, чтобы внутрь не смогла проникнуть ни одна бактерия. После окончания склеивания все слои пристрачиваются друг к другу.

Преимущества: часовой ремешок становится очень прочным, мягким и долговечным.

Полу-ремборде (приблизительно 50 шагов производства)

Технология полу-ремборде используется для достижения двух вещей: массового производства и достижения низкой цены. Верхняя кожа тянется только до нижней кромки подложной (не ниже) и закрепляется там. Единственная вещь, которая соединяет весь ремешок вместе – это клей, шов используется только как декорация.

Недостатки: из-за высыхания клея, ремешки очень часто становятся жесткими, что может привести к разделению различных слоев.

Ремешок из цельного куска кожи. Существует технология изготовления часового ремешка из цельного толстого и прочного куска мягкой кожи. Лоскут кожи, фиксирующий застежку и неподвижную шлевку, приклеивается к основанию ремешка, закрепляется стежками, перехватывающие ремешок у корпуса и у застежки поперек. Края такого ремешка прокрашиваются, строчка делается сквозная.

В статье использованы материалы:

Который час", 8/9, 2005г.

материалы с официального сайта компании "Бозза-СТР"

Который час", 8/9, 2005г.

материалы с официального сайта компании "Бозза-СТР"